Proceso de diseño y desarrollo de motores eléctricos

Cómo desarrollar un motor eléctrico de alto rendimiento y qué software es el más adecuado para ello. El procedimiento aquí descrito puede utilizarse tanto para motores de CA como para motores de CC. Los motores de CA también incluyen los motores BLDC, que también se denominan motores de CC sin escobillas. Los motores de flujo axial y los motores de inducción, como los Tesla, también se diseñan con este método. A continuación se describen los pasos para el diseño de motores y los cálculos electromagnéticos de motores eléctricos.

1) Definir los requerimientos del motor eléctrico

El primer paso en el diseño de un motor eléctrico es escribir lo que el motor eléctrico debe hacer y ser capaz de hacer. En el sector, esto también se conoce como definir los requisitos del motor eléctrico. ¿Qué par y velocidad debe tener el motor eléctrico? Qué potencia y rendimiento, qué longitud debe tener el motor, qué diámetro debe tener. Siempre hay que empezar por establecer los requisitos para la aplicación específica, por ejemplo, un vehículo eléctrico, un barco eléctrico o un avión eléctrico. De ahí se derivan los requisitos para el accionamiento eléctrico y el sistema de baterías. De los requisitos del accionamiento eléctrico se derivan los del motor eléctrico y el inversor. También hay que priorizar los requisitos para que todos los miembros del equipo de desarrollo sepan qué es lo más importante. El establecimiento de prioridades es importante para poder seleccionar posteriormente el tipo de motor eléctrico adecuado.

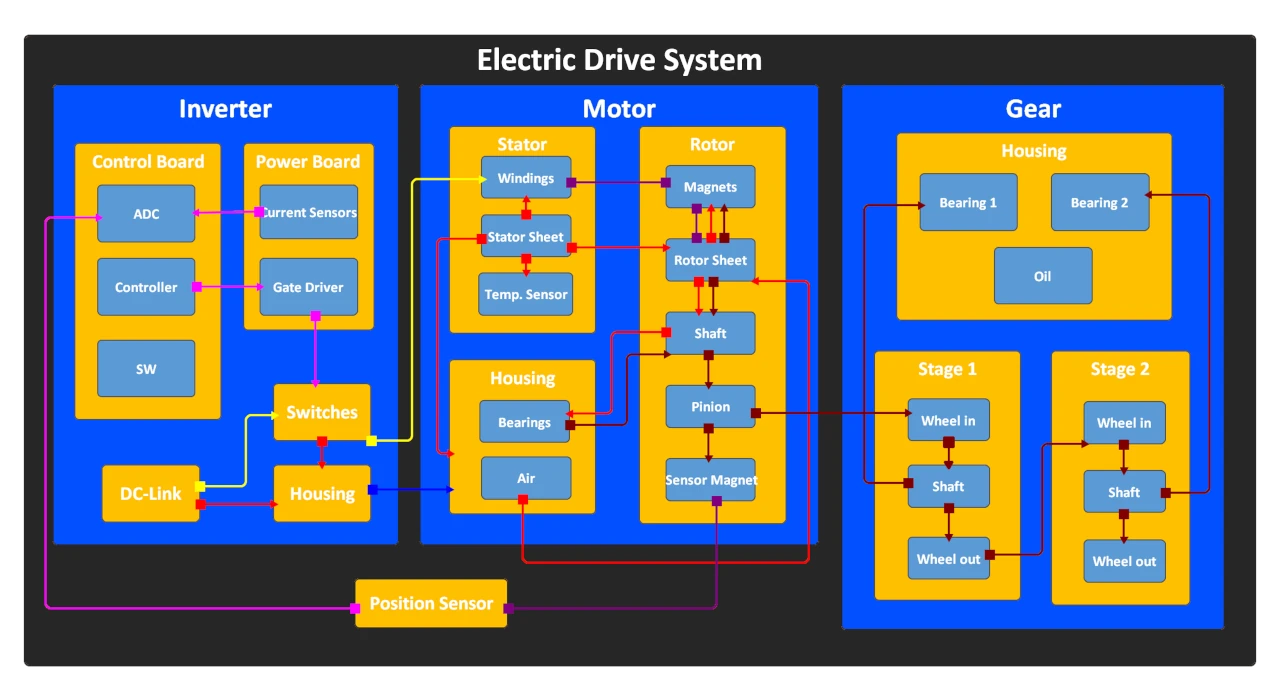

2) Crear la arquitectura del sistema de accionamiento eléctrico

También debe crearse una arquitectura del sistema de accionamiento eléctrico, compuesto por el motor eléctrico, un inversor y posiblemente también una caja de cambios. Una arquitectura de sistema ayuda a comprender cómo interactúan entre sí los distintos componentes, es decir, mecánica, eléctrica y térmicamente. La arquitectura ayuda a comprender las interrelaciones y la interacción del motor eléctrico, el inversor y la caja de cambios. La arquitectura puede utilizarse para estudiar cómo optimizar el sistema de accionamiento y ahorrar costes.

3) Selección del tipo de motor eléctrico y comparación

En el proceso de preselección, debe considerarse muy detenidamente qué tipo de motor eléctrico es el más adecuado para la aplicación correspondiente. Cada motor eléctrico tiene sus ventajas e inconvenientes. Con la ayuda de los requisitos previamente anotados y un orden de prioridades, debe compararse qué tipo de motor eléctrico es el más adecuado para la aplicación específica. También debe tenerse muy en cuenta el número de unidades en que se fabricará posteriormente el motor eléctrico. Puesto que la tecnología de bobinado utilizada para el motor eléctrico también se deriva del número de unidades. Y la tecnología de bobinado tiene una gran influencia en el diseño del motor eléctrico.

4) Seleccionar el punto de partida para el diseño del motor

Elegir el punto de partida adecuado para su cálculo no es tan importante. Existen ecuaciones para estimar el tamaño del motor eléctrico para una potencia determinada. Pero lo mejor es fijarse simplemente en qué dimensión utilizan otros fabricantes y competidores que tienen requisitos similares. La mayoría de las veces, el punto de partida para el cálculo del tamaño del motor eléctrico ya viene dado por los requisitos de longitud y diámetro del motor.

5) Diseño analítico de motores electromagnéticos

Para el diseño y el cálculo se utilizan herramientas informáticas analíticas. En el software se introducen parámetros como el diámetro, la longitud y la tensión del motor eléctrico. A continuación, el software de diseño de motores calcula el par y la velocidad analíticamente mediante una ecuación. Sólo se tardan unos segundos en obtener un resultado. A continuación, se modifican los parámetros hasta obtener el par deseado. Ajustar los parámetros requiere mucha experiencia, porque cada parámetro influye directamente en distintas propiedades del motor eléctrico. También puedes utilizar algoritmos de optimización que te ayuden a desarrollar un motor eléctrico especialmente eficiente. Sin embargo, el cálculo analítico tiene un gran inconveniente, y es la precisión del resultado de velocidad, par y eficiencia. La precisión suele estar entre el 70% y el 80%. Depende de la complejidad del motor eléctrico y del software utilizado. ¿Cómo se puede mejorar ahora la precisión o comprobar el resultado?

6) Simulación de motor eléctrico 2D FEM

La mejor manera de comprobar el cálculo analítico es con una simulación por elementos finitos en 2D. 2D significa que el motor se divide en muchas piezas pequeñas en las dos dimensiones X e Y. Cuanto más pequeñas sean las piezas, más preciso será el resultado. Cuanto más pequeñas sean estas piezas, más preciso será el resultado, pero esto también requiere más tiempo de cálculo. Los resultados pueden utilizarse para mejorar los parámetros del cálculo analítico. ¿Por qué hay que dar un paso atrás en el cálculo analítico? En una simulación bidimensional, normalmente sólo se calcula un punto de carga, es decir, la eficiencia en exactamente un punto de velocidad/par. Esto suele llevar de varios minutos a horas, por lo que tiene más sentido calcular un mapa de eficiencia analíticamente, con parámetros adaptados de la simulación 2D.

7) Simulación 3D FEM de motores eléctricos

¿Cuándo y por qué sigue siendo necesaria una simulación 3D? Pues bien, con la simulación 2D se supone que la estructura se repite en la dirección Z. Pero si se mira el motor eléctrico desde arriba, por ejemplo, esto no es así en los extremos superior e inferior de un motor eléctrico. En los extremos superior e inferior del motor pueden producirse flujos parásitos y hay que estimar la magnitud de sus influencias. En el caso de motores eléctricos muy cortos, la influencia de los flujos parásitos puede ser grande. Por lo tanto, los resultados de la simulación 3D deben retroalimentarse a la simulación 2D. Ya que el cálculo de la curva característica de un motor eléctrico en una simulación 3D requeriría demasiada capacidad de cálculo y tiempo. Otro ejemplo en el que se necesitan simulaciones 3D son los motores de flujo axial, en los que el campo electromagnético cambia en las 3 dimensiones. Incluso con motores eléctricos muy largos, pueden producirse vibraciones de flexión del eje, lo que hace que la distancia entre el rotor y el estator cambie a lo largo de la longitud. Esta distancia también se denomina entrehierro y su cambio influye naturalmente en el par y su curso.

Puntos adicionales en el desarrollo de motores eléctricos

Prueba y medición de motores eléctricos

Por supuesto, quien simula y calcula también debe saber cómo comprobar sus resultados. Porque la diferencia entre la teoría y la práctica es mayor en la práctica que en la teoría. La comprobación de los resultados puede dividirse en 3 pasos. Medición de los materiales, por ejemplo los imanes y la chapa. Medición de los componentes, por ejemplo, el rotor con los imanes y el estator con los bobinados. Y por último, por supuesto, una medición activa y pasiva del motor eléctrico completo. Hay que empezar a medir los materiales y componentes lo antes posible y dejar que los resultados fluyan hacia la simulación para mejorarla.

Diseño mecánico y térmico del motor eléctrico

El diseño mecánico y térmico y la simulación del motor eléctrico también son muy importantes. Porque sólo con la simulación térmica se puede averiguar cuánto tiempo puede proporcionar realmente el motor eléctrico la potencia máxima. El procedimiento de diseño y cálculo térmico es muy similar al diseño electromagnético descrito anteriormente. Los resultados de la simulación electromagnética, como las pérdidas de potencia, se incorporan a la simulación térmica. Una simulación mecánica es especialmente importante si el motor eléctrico genera grandes pares o alcanza altas velocidades.